美国、德国、日本等汽车工业发达国家都致力于开发绿色环保、高性能发动机,发动机正向着增压、增压中冷、大功率、高可靠性、低排放方向发展。曲轴作为发动机的心脏,正面临着安全性和可靠性的严峻挑战,传统材料和制造工艺已无法满足其功能要求,因此各专业曲轴生产厂家争相引进新技术、新工艺,提高制造技术水平。文章分别从曲轴毛坯的铸造技术、锻压技术、机械加工技术、热处理和表面强化技术等几个方面,介绍了曲轴制造技术进展及未来发展趋势。

曲轴是发动机中承受冲击载荷、传递动力的重要零件,在发动机五大件中最难以保证加工质量。由于曲轴工作条件恶劣,因此对曲轴材质以及毛坯加工技术、精度、表面粗糙度、热处理和表面强化、动平衡等要求都十分严格。如果其中任何一个环节质量没有得到保证,则可严重影响曲轴的使用寿命和整机的可靠性。世界汽车工业发达国家对曲轴的加工十分重视,并不断改进曲轴加工工艺。随着WTO的加入,国内曲轴生产厂家已经意识到形势的紧迫性,引进了为数不少的先进设备和技术,以期提高产品的整体竞争力,使得曲轴的制造技术水平有了大幅提高,特别是近5年来发展更为迅猛。金属加工微信,内容不错,值得关注。

目前车用发动机曲轴材质有球墨铸铁和钢两类。由于球墨铸铁的切削性能良好,可获得较理想的结构形状,并且和钢质曲轴一样可以进行各种热处理和表面强化处理来提高曲轴的抗疲劳强度、硬度和耐磨性。球墨铸铁曲轴成本只有调质钢曲轴成本的1/3左右,所以球墨铸铁曲轴在国内外得到了广泛应用。统计资料表明,车用发动机曲轴采用球墨铸铁材质的比例在美国为90%,英国为85%,日本为60%,此外,德国、比利时等国家也已经大批量采用。国内采用球墨铸铁曲轴的趋势则更加明显,中小型功率柴油机曲轴85%以上采用球墨铸铁,功率在160kW以上的发动机曲轴多采用锻钢曲轴。

曲轴制造技术/工艺的进展

1、球墨铸铁曲轴毛坯铸造技术

球墨铸铁曲轴的生产继QT800-2、QT900-2等几种牌号后,广西玉柴等经过攻关已能稳定生产QT800-6牌号的曲轴,为曲轴“以铁代钢”奠定了基础。

(1)熔炼

高温低硫纯净铁水的获得是生产高质量球墨铸铁的关键。国内主要是以冲天炉为主的生产设备,铁水未进行预脱硫处理;其次是高纯生铁少、焦炭质量差。目前已采用双联外加预脱硫的熔炼方法,采用冲天炉熔化铁水,经炉外脱硫,然后在感应电炉中升温并调整成分。目前,在国内铁水成分的检测已普遍采用真空直读光谱仪来进行。

(2)造型

气流冲击造型工艺明显优于粘土砂型工艺,可获得高精度的曲轴铸件,该工艺制作的砂型具有无反弹变形量等特点,这对于多拐曲轴尤为重要。目前,国内已有一些曲轴生产厂家从德国、意大利、西班牙等国引进气流冲击造型工艺,不过,引进整条生产线的只有极少数厂家,如文登天润曲轴有限公司引进了德国KW铸造生产线。

2、钢曲轴毛坯的锻造技术

近几年来,国内已引进了一批先进的锻造设备,但由于数量少,加之模具制造技术和其他一些设施跟不上,使一部分先进设备未发挥应有的作用。从总体上来讲,需改造和更新的陈旧的普通锻造设备多,同时,落后的工艺和设备仍占据主导地位,先进技术有所应用但还不普遍。

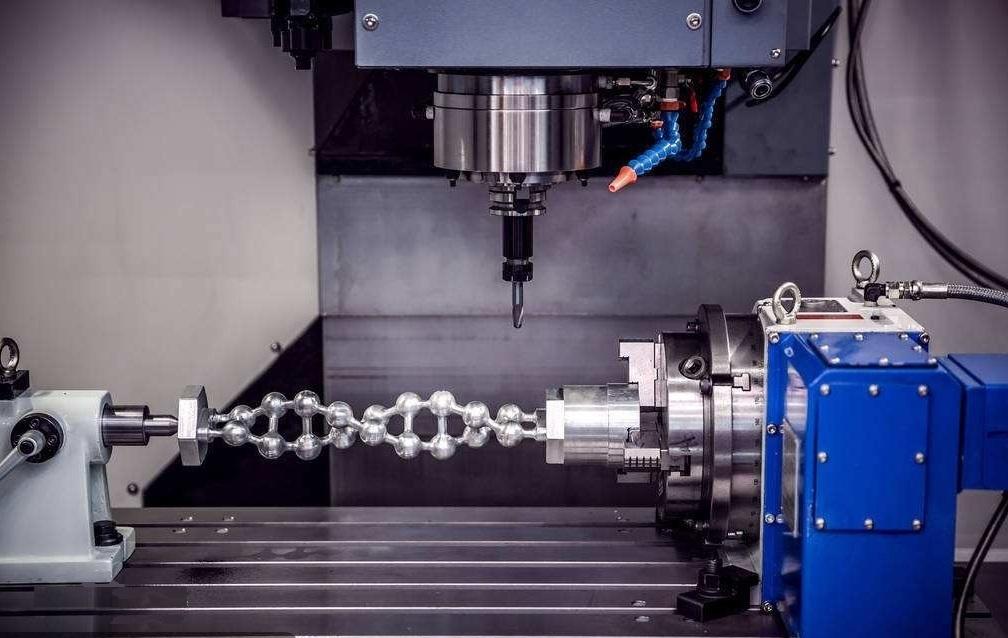

3、机械加工技术

目前国内曲轴生产线多数由普通机床和专用机床组成,生产效率和自动化程度相对较低。粗加工设备多采用多刀车床车削曲轴主轴颈及拐颈,工序的质量稳定性差,容易产生较大的内应力,难以达到合理的加工余量。一般精加工采用MQ8260等曲轴磨床粗磨-半精磨-精磨-抛光,通常靠手工操作,加工质量不稳定。

随着贸易全球化的到来,各厂家已意识到了形势的严峻性,纷纷进行技术改造,全力提升企业的竞争力,近年来引进了许多先进设备和技术,进展速度很快。就目前状况来讲,这些设备和技术基本依赖进口。

4、热处理和表面强化处理技术

曲轴的热处理关键技术是表面强化处理。球墨铸铁曲轴一般均采用正火处理,为表面处理做好组织准备,表面强化处理一般采用感应淬火或氮化工艺。锻钢曲轴则采用轴颈与圆角淬火工艺。引进的设备有AEG全自动曲轴淬火机床、EMA淬火机床等。

据国外资料介绍,球墨铸铁曲轴采用圆角滚压工艺与离子氮化结合使用进行复合强化,可使整条曲轴的抗疲劳强度提高130%以上。国内部分厂家近几年也进行了这方面的实践,取得了良好的效果。

曲轴圆角滚压加工方面,德国赫根塞特(HEGENSCHEIDT-MFD AUTOMATIC)生产的机床应用了变压力滚压和矫正专利技术,是比较好的圆角滚压设备,但价格昂贵。目前国内在这方面的研究也有了一定的成果。

曲轴制造技术的发展趋势

1、铸造技术

(1)熔炼

对于高牌号铸铁的熔化,将采用大容量中频炉进行熔炼或变频中频炉熔炼,并采用直读光谱仪检测铁水成分。球墨铸铁处理采用转包,研制新品种球化剂,采用随流孕育、型内孕育及复合孕育等先进孕育方法。熔化过程的各参数实现微机控制和屏幕显示。

(2)造型

消失模铸造将得到发展和推广。在砂型铸造中,无箱射压造型和挤压造型将受到重视并继续在新建厂或改建厂中推广应用。原有的高压造型线将继续使用,其中部分关键元件将得到改进,实现自动组芯和下芯。

2、锻造技术

以热模锻压力机、电液锤为主机的自动线是锻造曲轴生产的发展方向,这些生产线将普遍采用精密剪切下料、辊锻(楔横轧)制坯、中频感应加热、精整液压机精压等先进工艺,同时配有机械手、输送带、带回转台的换模装置等辅机,形成柔性制造系统(FMS)。通过FMS可自动更换工件和模具以及自动进行参数调节,在工作过程中不断测量。显示和记录锻件厚度和最大压力等数据并与定值比较,选择最佳变形量以获得优质产品。由中央控制室监控整个系统,实现无人化操作。

3、机械加工技术

曲轴粗加工将广泛采用数控车床、数控内铣床、数控车拉床等先进设备对主轴颈、连杆轴颈进行数控车削、内铣削、车-拉削加工,以有效减少曲轴加工的变形量。曲轴精加工将广泛采用CNC控制的曲轴磨床对其轴颈进行精磨加工。此种磨床将配备砂轮自动动平衡装置、中心架自动跟踪装置、自动测量、自动补偿装置、砂轮自动修整、恒线速度等功能要求,以保证磨削质量的稳定。高精设备依赖进口的现状,估计短期内不会改变。

4、热处理技术和表面强化技术

(1)曲轴中频感应淬火

曲轴中频感应淬火将采用微机监控闭环中频感应加热装置,具有效率高、质量稳定、运行可控等特点。

(2)曲轴软氮化

对于大批量生产的曲轴来说,为了提高产品质量,今后将采用微机控制的氮基气氛气体软氮化生产线。氮基气氛气体软氮化生产线由前清洗机(清洗干燥)、预热炉、软氮化炉、冷却油槽、后清洗机(清洗干燥)、控制系统及制气配气等系统组成。

(3)曲轴表面强化技术

球墨铸铁曲轴圆角滚压强化将广泛应用于曲轴加工中,另外,圆角滚压强化加轴颈表面淬火等复合强化工艺也将大量应用于曲轴加工中,锻钢曲轴强化方式将会更多地采用轴颈加圆角淬火处理。

来源铸造联盟