本文摘自《中国航空工业院士丛书》中的《我和飞豹:飞豹总设计师陈一坚院士回忆录》。

一切通过试验:风洞试验和进-发匹配试验

“飞豹”飞机采用的许多先进技术,在国内都尚属首次。为了确保设计正确、可靠和使用安全,“飞豹”飞机自方案论证开始,就把“一切通过试验”作为设计的指导思想。

不经过试验的设计肯定不能过关。理论设计必须经过计算、试验验证,最终试飞考核。尽管计算的已经很有把握了,但是计算存在好多假设前提,肯定与实际有一定距离。因此,一切设计必须通过模拟、原理、元件、部件到全系统试验,上机、下机和全机联试。不断地试验,来考核你的设计。

603所最初参与“飞豹”飞机研制的人员只有800多人,没有一间固定的实验室,许多试验都在露天完成。靠手摇计算机和计算尺处理成千上万的数据,

所有图纸都是用铅笔和尺子在图板上一点点画出来的。

“飞豹”研制的时候,我们办每一件事力求节约,一分钱掰成两半花。为了以最少的投入换来最优的结果,好多试验设备都是我们自己设计加工,自己装备生产的。当时,由于“文化大革命”,我们的科研队伍、物质条件、试验条件、计算条件破坏得所剩无几。20世纪七八十年代只相当于国外50年代的水平。而给我们的任务是,要设计出在世界上能站得住脚、在国内还要是最先进的飞机,就是说用落后30年的手段,来研制超前30年的飞机,这个硬件、软件条件都是非常不足的。

当时没有实验室,条件的确很差。为了准备地面模拟试验,我们所从“飞豹”研制一开始,就投入大批技术骨干进行实验室的建设。我们把有限的科研费省吃俭用、精打细算,从试验台架设计、制造,到试验件加工和试验测控系统配置,一切立足于自力更生。为了提高试验模拟的真实性和准确性,我们结合国内的技术基础,尽量采用先进技术,建起了试验区和四大实验室,实验室设备和技术当时在国内首屈一指。

到1986年,几大实验室相继建成,并开始了大型试验准备。每一项全机系统地面模拟试验都是一项复杂的系统工程,都是靠自力更生、艰苦奋斗的创业精神,在长满杂草的空地上,建设起实验室,并完成各项试验的。正是有了充分试验的基础,“飞豹”才得以成功放飞。

在方案论证和打样阶段,综合应用国内外先进试验技术,做了大量的新工艺、新材料和结构的选型,新成品选参和局部性系统试验。在430厂斯贝发动机试车台上,先后进行了飞机与发动机相关试验。为了装机前试验导弹火控系统,还专门改装一架轰5飞机作为试验机,用试验机验证新技术在国内还是第一次。在详细设计和试制阶段,除提出补充完善设计需进一步试验的项目外,主要完成了“飞豹”飞机研制方案中提出的首飞前必做的大型地面模拟试验和设计定型前应完成的试验,保证了首飞一次成功。

“飞豹”的全部研制经费只相当于1亿美元。用10亿人民币研制出如此先进复杂的“飞豹”飞机,在国外任何一个国家都是不可想象的,一位美国评论员在刊物上曾慨叹“不可理解、无法想象”。国防科工委一位领导曾说:“把这点经费交给世界上任何一个搞飞机研制的队伍,我看谁也不敢接这个任务。用1亿美元研制一个新型号,在任何搞飞机研制的国家都无异于天方夜谭。但是,618所做到了,这个奇迹在他们手上诞生了!”

任长松:

1981年国家经济困难,603所基本建设、实验室建设全停了。这时飞机总体方案要调整,需要进行各种各样的结构性技术试验、原理性试验等,怎么办呢?我们就在厂房内盖了一个高空和燃油的简易试验场,在原来的猪圈上盖起了简易的强度实验室。没钱请施工队,全靠设计员自己动手设计实验室建设方案,基建处组织施工,搅拌水泥、砌筑砖墙的全是飞机设计师。

实验室盖起来之后,买不起砖,没有院墙。结构、强度室主任又组织工程师用业余时间去找砖。当时隔壁630 所有个露天电影场,很多家属看电影的时候都是找块砖头坐着看。电影一散,场地上总有一些砖头丢在那儿,我们的职工就一块块捡回来。就这样一点点把院墙垒了起来。尽管实验室不怎么样,但设备还比较先进。投入使用后,我们这个实验室完成了几十项结构新技术强度试验和八字腿起落架模拟试验,获得了宝贵数据,节省了经费。

液压系统脉动试验是在没有盖好的厂房里面做的。为了验证八字腿起落架的空间运动、收放情况是否正常,他们设计了真实的1:1主起落架和舱门等实物。在原汽车库的一角安装试验台,完成了验证试验。把原先的豆腐房改成振动测试间,进行飞机颤振模型测试试验。

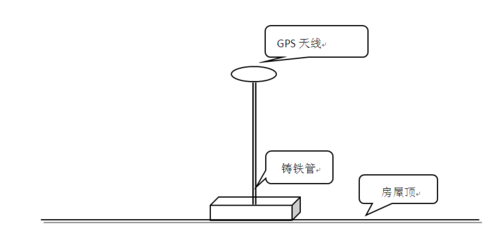

军械实验室场地在露天,技术员们搭了个架子,用吊车把试验炸弹吊上去挂好,进行炸弹投放试验,测量投弹安全角和弹射力。机载天线需要测方向图,没有实验室,他们就用平板车把天线安装好。为避免干扰,晚上夜深人静的时候,他们才开始到机场的空旷地带去做试验。

风洞试验

由于“飞豹”没有原准机,所以刚开始气动力设计的时候就特别慎重,做了大量高速、低速风洞试验。在当时自行研制的飞机中工作量是最大的。这与飞机设计难度有关,也与我们缺乏经验,需要实践有关。

正是由于这些大量的基础性工作,“飞豹”飞出来的性能数据,操稳特性和预测的结果非常吻合,使“飞豹”飞行性能、战技指标一次到位。在没有原准机的情况下,取得这一成绩非常不容易。

为了获得可信赖的气动力试验数据,我们采取了一系列措施,充分利用国内的风洞资源,重点扶持这些部门的试验技术。由于这些项目的需求,促使这些试验单位探索出一批新的试验技术,创造出新的试验方法,并获得了成功。

付大卫、俞敦信:

我们在国内首次建立了型号标模——“779”模型(1977年9月份做的模型),以后每一次重大风洞试验前,首先要拿这个标模去吹,看风洞天平测试系统有没有变化,和原来的风洞试验数据吻合了,再去进行新一轮的风洞试验,这在国内还是第一次。

当时设计员都是手工画曲线,这也使他们能对每条曲线、每个数据进行很认真的分析、比较。我们还对从风洞到飞行的气动力修正体系、修正方法作了十分细致的研究工作,建立了一套比较完整的修正体系及修正方法,后被《风洞到飞行相关性修正》标准所采纳。另一个创举就是关于飞机性能计算中的阻力修正,我们搞了一套自己的阻力修正体系及修正方法,较好地解决了困扰飞机气动力设计的难题,受到了业内好评。

进一发匹配方案与试验

“飞豹”飞机是国内首次在设计中创建进-发匹配方案与匹配指标的机型。由于斯贝发动机的原型是英国罗·罗公司生产的,“飞豹”的进气道如何与已有的进口斯贝涡轮风扇发动机相匹配成为一项技术要求高的复杂的设计工程,也是“飞豹”研制的七项关键技术之一。

在没有现成资料、先进设计手段和可供借鉴经验的情况下,我们选派设计人员赴国外考察,拿出发动机和进气道的匹配方案,并经过多次风洞试验与反复改进。当时,我国发动机高空试车台尚未建成,我们组织技术人员采用模拟板技术,用1:1的进气道和发动机在地面成功进行了实物匹配试验,开创了我国在室内试车台上进行全尺寸进气道-发动机匹配试验的先例。试验结果表明,进气道设计满足斯贝发动机的要求,从而保证了进气道-发动机的良好匹配。

英国罗·罗公司特使贝克特来华看到发动机各项试验结果后惊奇地赞叹:真没想到你们能在这么短的时间内做出这么精细的全尺寸模拟板,并完成了相关试验,结果令人非常满意!

这项试验是在与国外同类试验设备相比非常简陋的条件下进行的,由于我们采用了科学态度和大胆创新、土洋结合的方法,从而达到了国外同类试验的技术水平,为我国今后进气道一发动机相容性研究提供了有价值的资料,积累了宝贵的经验。

603所原副所长郑作棣:

进口的斯贝发动机是成品,无论性能还是安装接口都不能变,实现飞机战术拔术指标完全要靠飞机进气道的设计来达到,技术上存在诸多不确定因素。首先是发动机和进气道的匹配,进气道的唇口面积和内流道形状要满足进气流量和流场畸变指数的要求,以为发动机提供正常的工作条件,并防止发动机喘振。

总师系统首先组织安排了风洞试验、模拟板试验、地面台架试车等进行验证,其次是发动机在飞机上的安装,根据发动机安装节和机身框的相互位置及使用维护要求,构思了发动机的安装形式,除了图面协调外,还用1:1的实体样机协调安装位置并呈请批准,保证了进-发匹配试验的成功。