一、试验目的:

为确定路基施工的最佳方案,以及获取施工合理的填筑厚度,最佳含水量,最佳机具结合,碾压遍数及速度,作业程序,检测方法和地基处理的最佳方法等,为下一步大面积施工做准备。

二、试验路段的选定及工程概况:

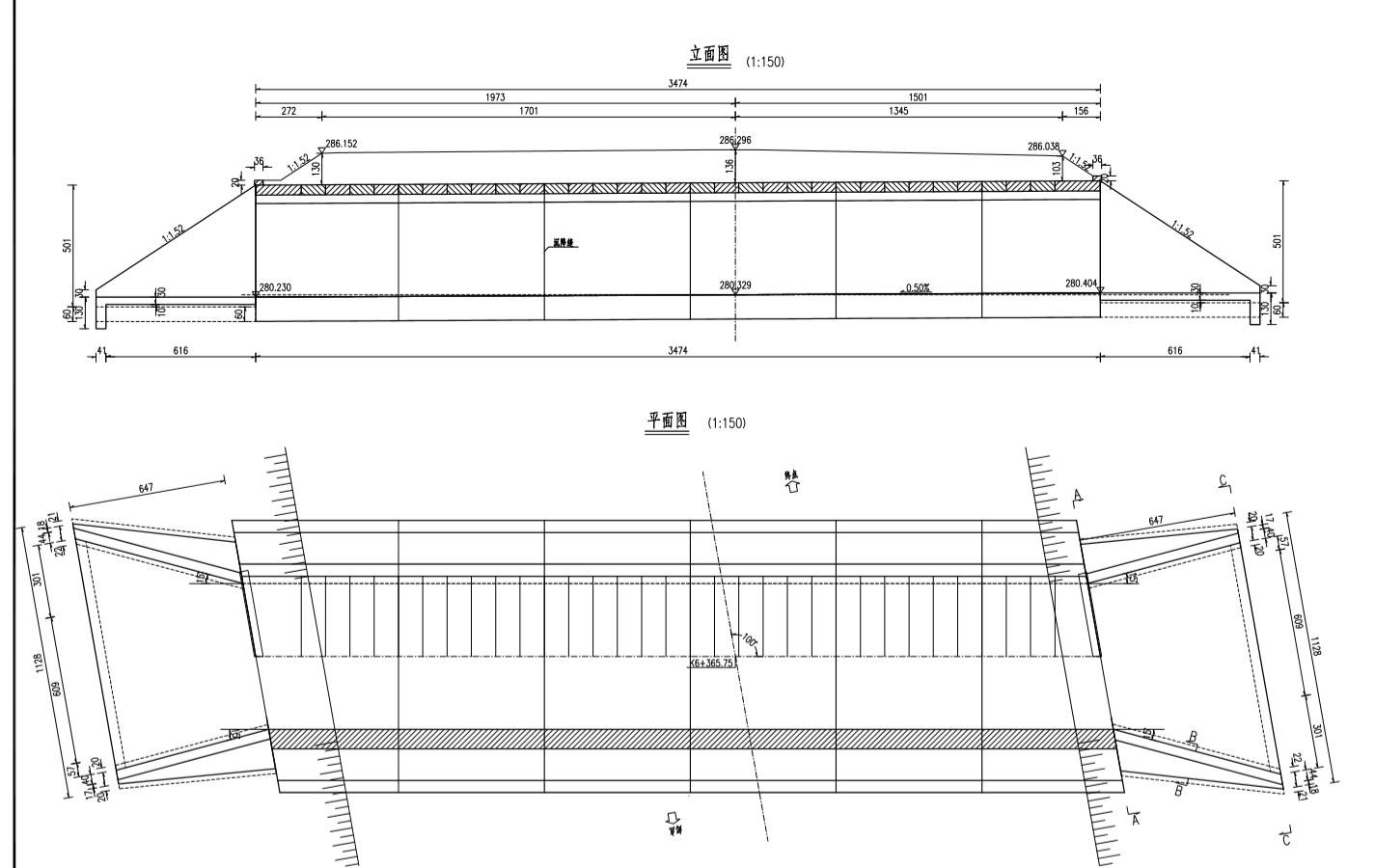

根据本标段具体情况,我部组织有关人员进行研究分析,决定将试验段设在K4+110~K4+390,它是地表含水量较大地段,纵向坡度为1.4%,平均填土高度3.5m,总填方量约36000m3。

对于地表含水量较大地段,设计采用了特殊路基处理形式:湿陷性黄土地段采用填筑50cm厚8%石灰土处理。根据该段的工程设计情况,我部将根据土方路基、灰土特殊路基处理二个方面实施试验路段的施工。

三、施工人员及机械配置

1、为了更好的完成试验段的施工,及时掌握在路基填筑中的有关指标,我们选派有多年路基施工经验的路基二队担任试验路段的填筑工作,同时配备技术人员2名,试验人员4名,测量人员4名以及普通工人30人。

2、机械设备配置。

名 称

规 格

单 位

数 量

备 注

挖掘机

PC220

台

2

推土机

T140

台

2

平地机

PY160

台

1

羊足碾

YT18

台

2

光 碾

Y18、3YY18

台

2

翻斗车

8t

台

15

洒水车

8t

台

1

宝 马

WB220

台

1

四、施工准备:

(1)在所选试验路段进行地面线复测,清点坑穴、树木等,审批后定出路基边线。选用推土机2台进行该段的清表工作,按设计文件清除表层土15cm后,检查底层土质、承载力及湿陷性黄土的范围。

(2)当底层土质与设计相符时,则对基底进行路基特殊处理,待对基底处理完毕,监理工程师检验合格后再进行下道工序。

(3)根据路基设计排水沟的位置挖设临时排水沟,以利于路基施工时的排水及降低该路段的地下水位线,以保证路基填筑质量。

五、特殊路基处理施工方法

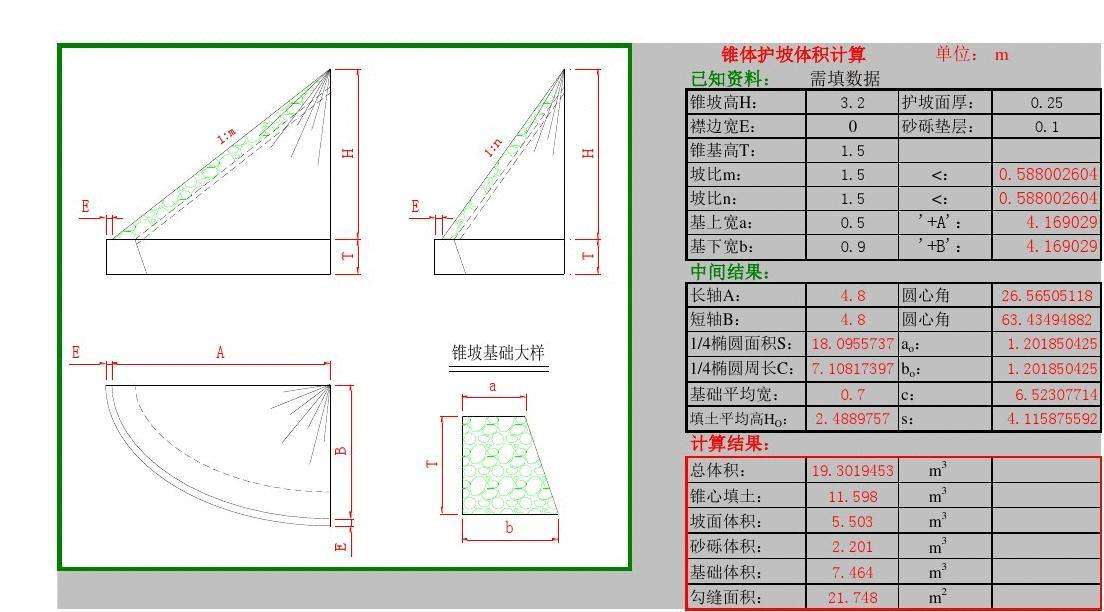

1、软基换填砂砾垫层施工方案

湿软地基处理方法为挖除土表软湿土体,采用砂砾换填,分层压实,对填方段横断面有台阶的断面,采用断面挖除,使处理层在同一水平面上。

A、首先通过设计图纸结合试验、测量数据确定需要换填的范围深度,然后用石灰撒线标识。

B、采用挖掘机挖装,自卸汽车运输,运至指定弃土场内,堆码整齐,并做好防护工作,防止水土流失。注意:在表土的挖除过程中对于汽车来回碾压的车辙形成的“弹簧”现象要在地面碾压之前挖除换填。

C、采用平地机或推土机进行开挖后的底面整平按2%做出八字横坡,有利排水,测出标高并记录,检测碾压前含水量,当含水量大于最佳含水量2%时,必须进行晾晒或根据含水量加石灰拌和处理,再对基底进行压实,使压实度达到85%以上(如果含水量偏大宜采用羊足碾压实,光轮压路机收面,或者平地机刮平即可),横坡按3%做好。

D、砂砾填筑,填筑厚度按每层28cm控制。虚铺厚度的控制是压实质量好坏的关键因素之一:填筑前,按25cm厚度算出每平方米砂砾的用量为0.25m3,再根据车容量10m3计算摊铺面积为35.7㎡,并打出5×7.1方格网,砂砾在指定料场采用挖掘机开挖自卸车运输至换填段落,由专人指挥车辆卸料。严格控制砂砾的质量:粒径不能大于15cm,砂砾中无泥块。

E、虚铺厚度及含水量的检测

整平时先由推土机粗平,平地机终平,根据底面标高检查记录松铺厚度。松铺厚度检测方法:a、沿纵向每10m设一断面,每断面布设7个测点,用水准仪测出各点高程,相对下层标高检查其松铺厚度。b、采用挖量法,用铁锹把砂砾挖出,挖到下层面后,用卷尺直接量出砂砾厚度,检测合格并做好记录再进行碾压。

含水量是影响砂砾垫层压实质量的又一关键因素,在碾压前对含水量进行测定记录,待试验路段完成后,做出含水量与压实度的曲线,得出砂砾压实的最小含水量,以指导以后大面积的施工 (含水量过大对基底的承载力和沉陷很不利) 。

F、压实采用18T的光轮压路机进行碾压,先对所填砂砾进行静压一遍后,再采用平地机刮平,并对较大坑穴采用人工摊平的方法填塞,保证路基平整度,最后用光轮压路机进行碾压,碾压方法为先两边后中间,速度为30~60m/min,碾压时注意轮迹重叠,重叠方式为横向重叠50~60cm。

G、压实度检测手段和压实厚度的检测

灌砂法为主要检测手段,同时辅以观测沉降量,作对比使用,(也可对地基的湿陷性进行观察)。每层填料铺好后,碾压一遍(往返算一遍),就开始检测压实度,每2000m3检测8个点。按规程要求操作,作好记录,减少人为因素对试验结果的影响。

采用以上两种层厚的检测方法进行检测并作好记录。通过试验结果汇总得出压实的有效厚度、机具组合、碾压遍数、压实前最小含水量以及碾压程序等。

2、湿陷性黄土采用8%石灰土进行处理施工方案

A、石灰填筑采用路拌法施工,60cm8%灰土拟采用分三层施工。工艺流程为准备下承层→施工放样→粉碎、运送、摊铺粘土、粗平、摊铺石灰→拌和→闷料→粗平、稳压→精平整型→碾压→养生。

B、施工要求:

①对断面起伏不定的,用挖除法,使下承层表面保持平整无台阶。

②填料要求:

a、粘土应粉碎,土块尺寸不得大于5mm。b、生石灰采用三级以上CaO和MgO含量不小于65%,未消化残渣不大于17%,(5mm圆孔筛的筛余)。

C、施工方法:

(1)铺土:

①对下承层用水准仪测出其标高,并记录好。

②根据每层土的虚铺厚度为23.7cm算出每平方米土的用量0.237m3和车辆的运输体积10m3,计算出每车土的摊铺面积为42.㎡并打成6×7方格网,由专人指挥卸料。

③摊铺时,应先用推土机进行粗平,然后用光轮压路机静压一遍,用水准测量法或挖量法检测厚度,为了使石灰摊铺均匀,再用平地机精平,并达到填土厚度不大于23.7cm,再次用光轮压路机静压一遍,保证表面平整以利于石灰摊平准确均匀。

(2)石灰的摊平:

①掺灰比例必须准确,采用质量比换算体积控制。按800公斤石灰等于1方石灰计算,用车辆进行运输。

②根据车辆运输体积严格按每车10方,(并在车厢上做记号)和石灰的体积比计算出每车石灰摊铺面积250平方米,打10×25方格网并撒线,由专人指挥卸料。

③用平地机进行石灰的摊铺,根据每平方石灰并考虑一定富余量的用量0.04m3,计算出石灰的摊铺厚度4cm,边摊铺边检查,保证石灰摊铺均匀。摊铺完成后检测石灰厚度,作好记录,作为调准灰剂量的依据。

(3)拌和:

用宝马路拌机进行拌和,拌和顺序延线路方向,由路基的一侧拌和到另一侧,搭接处不小于30cm,以路拌机拌和的地方应及时的用挖量法获取拌和深度,做好记录。拌和均匀后随机取样进行灰剂量的试验,符合要求后进行碾压。

(4)碾压

先用光轮压路机静压一遍,用平地机刮平,然后用拖式羊足碾进行碾压。

①采用拖式羊足碾(拖式光碾)进行碾压,碾压方法为先两边后中间,先慢后快,速度为50-70m/min,碾压时注意轮迹重叠,羊足碾重叠方式为横向至少3个齿,(光碾重叠方式为横向50-60cm)如有纵向接头碾压时,两段重叠2m以上,做到无死角,确保压实度,保证路基施工质量。

②待压路机对路基碾压完成后,平地机进行刮平,刮平后应注意先两边后中间,刮平后不应再出现有羊足坑。

③待平地机对路基刮平后,光轮压路机进行碾压,对整体路基进行碾压一遍,碾压顺序为先两边后中间,速度为50-70m/min碾压时注意轮迹的重叠,重叠方式为横向50-60cm。

(5)石灰土必须做到当天拌合,当天压实成型。石灰土碾压完成后采用保湿养生,土层表面不得干燥,也不应过分潮湿,防止路基表面出现裂缝。在养生期间应避免重型车辆的碾压。经自检压实度合格后,需请监理工程师检验签证方可进行下层填筑。

(6)路基压实度的检测与控制

对拖式羊足碾(拖式光碾)碾压一遍后都应进行压实度检测做好记录,当压实度达不到要求时,就检查原因。或调整机械,或增加碾压遍数,直到压实度达到设计要求为止。

3、路基填筑施工

①填料选择及运输

根据设计文件及我段实际情况,我部经研究确定采用K5+362~K5+380段及K6+500~K6+530段挖方材料,配备挖掘机2台,翻斗车10台装运至试验路段进行填筑。

②填料摊铺、整平。

a、松铺厚度的控制方法:

根据松铺厚度30cm和运输车辆的运输体积,计算出每车土的摊铺面积是33㎡,反算出同面积的方格尺寸6×5.5,在上土前用石灰按照计算的方格尺寸打出方格,上土由专人指挥车辆按照方格位置均匀有序的御料。为保证施工过程中路基的排水、路拱设置为3%的双面横坡,所以在前几层填筑时,根据横坡调整方格的大小(中间小两边大),调整至横坡坡度为3~4%。

b、整平

采用推土机进行粗平,选用经验丰富、操作水平高的操作手,以保证摊铺大面积的平整度,对于机械掉头转向处,以及出现局部坑洼处采用人工进行平整,粗平完成后采用平地机精平,达到路基平整度在3cm以内。

c、松辅厚度检测及含水量

采用以下两种方法进行松铺厚度的检测,并做好详细记录

①沿纵向每10m设一断面,每断面布设7个测点,用水准仪测出各点高程,相对下层标高检查其松铺厚度。

②采用挖量法:在碾压前必须作好含水量的试验,当含水量过小时,则对填料进行洒水,当含水量过大时,则应对填料进行晾晒,把含水量控制在w±2%。做好详细的碾压前的含水量记录,以验证施工过程与试验标准形成的对应情况,如有不符,应当根据实际情况对碾压前含水量进行调整,符以上工序达到要求,记录数据完毕后进行下道工序施工。

③路基压实

1、采用拖式羊足碾(拖式光碾)进行碾压,碾压方法为先两边后中间,先慢后快,速度为50-70m/min,碾压时注意轮迹重叠,羊足碾重叠方式为横向至少3个齿,(光碾重叠方式为横向50-60cm)如有纵向接头碾压时,两段重叠2m以上,做到无死角,确保压实度,保证路基施工质量。

2、待压路机对路基碾压完成后,平地机进行刮平,刮平后应注意向两边后中间,双面横向坡度为3~4%,刮平后不应再出现有羊足坑。

3、待平地机对路基刮平后,光轮压路机进行碾压,对整体路基进行碾压一遍,碾压顺序为先两边后中间,速度为50-70m/min碾压时注意轮迹的重叠。

④路基压实度的检测与控制

为确定路基施工时机械的最佳配合,压实速度,压实遍数以及科学的操作方法,试验段施工时,应增大路基施工检查频率(2000m2检测16个点)。

对拖式羊足碾(拖式光碾)碾压每碾压一遍后都应进行压实度检测做好记录。当压实遍数超过6~8遍,压实度仍达不到要求且压实度随碾压遍数增加而变化微小时,就要分析原因。或调整机械,或增大压实功能,直到压实度达到设计要求为止。在下层施工时合理调准压实前含水量,最终获得最佳综合效果。 经自检压实度合格后,及时整理和填写有关资料,请监理工程师检验签证,然后进行下层填筑。

六、质量保证措施:

1、路基中线(边线),高程测量必须进行双检制,即对测量资料计算进行复核制;对测量仪器操作进行二人互检制。确保测量计算,仪器操作正确,并报监理工程师复核签字。

2、路基碾压:

路基碾压按先两边后中间的方法进行,对接近边缘部分碾压方向应与路线走向成45°角度向外斜向进行,保证边缘压实度及边坡稳定,边缘部分碾压好后,再沿路基纵向进行碾压。

3、路基压实度检测采用环刀法和灌砂法进行,保证路基压实度。

4、检测频率与检测方法按《公路工程质量检验评定标准》“土方路基实测项目”表加大至2倍进行,即2000m2检测16个点,必要时再加大检测频率,避免其偶然性。

七、安全保证措施

1、施工现场设置醒目标识牌。

2、施工场地狭小,设置专人指挥运输车辆,设置专人指挥运输车辆御土。

3、做好施工前的安全技术交底工作,责任落实到人,对违章操作人员进行罚款至清退出场。

4、安全员、质检人员深入一线检查指导,发现隐患及时处理。

八、施工时,可能出现问题与处理办法:

①清除表层土15cm后对底层土质进行检测,如与设计相符,则可进行下道工序,如底层土质与设计不同时,则请监理工程师、设计代表及业主代表到现场,针对具体情况进行设计变更。

②对特殊处理地段上,断面有台阶,但必须挖除的土方量。(因对处理段的断面必须在同一个层面上进行)上报监理工程师,对现场挖除面积、深度确定后方可挖除,并画好几何图形、计算方量报监理工程师签证。

九、通过试验数据的整理和统计确定路基施工时机械的最佳配合,压实速度,压实遍数、灰剂量控制以及压实前含水量控制的科学操作方法,灰剂量与压实度曲线及含水量与压实度曲线实际和理论曲线的对照,总结出可行性施工方案,以指导下一步大面积施工。