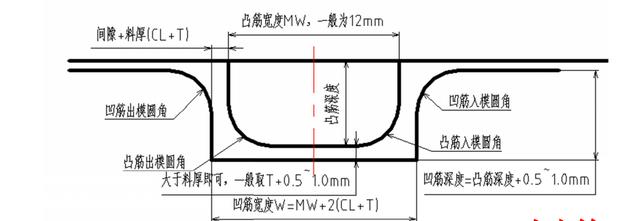

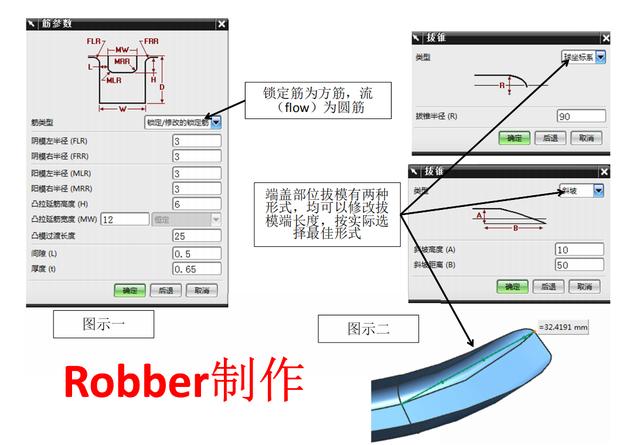

CL:clearance,间隙。方筋取0.5mm,圆筋取0.2mm

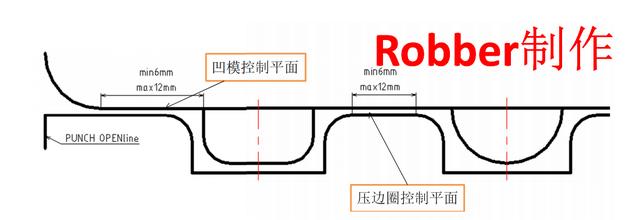

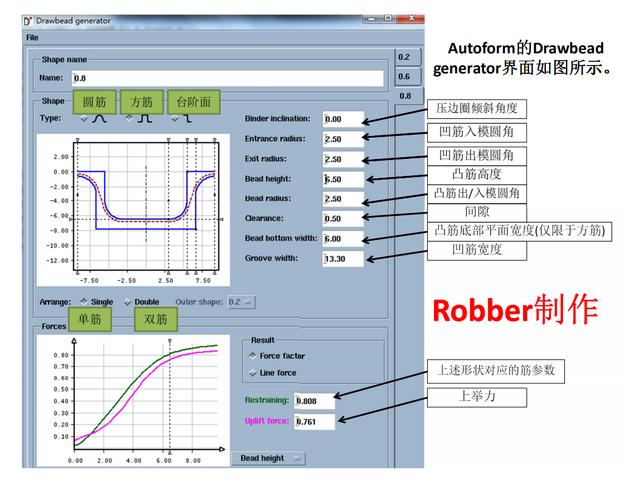

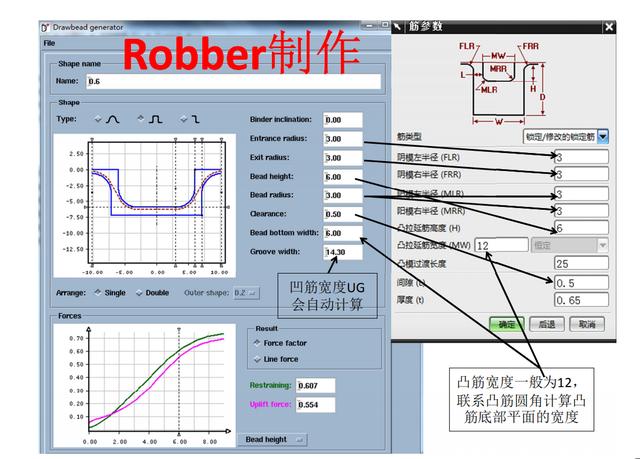

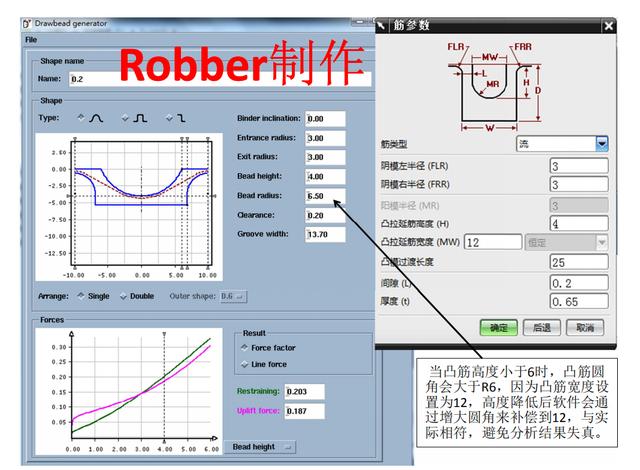

第一条筋中心线与分模线(PO线)之间、双筋中心线间的距离有严格的标准。如上图所示,具体中心线间距可以通过控制平面宽度和筋的截面宽度计算出来。欧美主机厂如大众、通用、福特、雷诺,国内如福田、东风均要求控制平面宽度最小为6mm,但是大于12mm也就没多大意义了,所以一般都会规定为6~12mm。从实际autoform及dynaform的CAE分析来看,做8~10mm最接近虚拟筋分析结果。由此可以大致计算出料厚1.00mm以下的DL图,第一条筋BEAD1的centerline到PO线大于22mm即可,双筋的话,第二条筋中心线距第一条大于26即可满足要求。读者也可以自己计算验证。注:双筋的话控制平面最好大于8mm。因为双筋是双曲变形,通过我做的CAE验证,小于8mm的双筋实体筋sim结果与虚拟筋出入比较大,而大于8mm的结果与虚拟筋基本保持一致,分别与autoform和dynaform的工程师交流询问也证实了这一点,提请读者注意。比如我知道下图所示的虚拟筋参数设置,那么可以用autoform4.2以上版本里的Drawbead genetator功能很方便准确的知道虚拟参数所对应的实体形状,然后指导我们用三维软件进行造型。

第一条筋中心线与分模线(PO线)之间、双筋中心线间的距离有严格的标准。如上图所示,具体中心线间距可以通过控制平面宽度和筋的截面宽度计算出来。欧美主机厂如大众、通用、福特、雷诺,国内如福田、东风均要求控制平面宽度最小为6mm,但是大于12mm也就没多大意义了,所以一般都会规定为6~12mm。从实际autoform及dynaform的CAE分析来看,做8~10mm最接近虚拟筋分析结果。由此可以大致计算出料厚1.00mm以下的DL图,第一条筋BEAD1的centerline到PO线大于22mm即可,双筋的话,第二条筋中心线距第一条大于26即可满足要求。读者也可以自己计算验证。注:双筋的话控制平面最好大于8mm。因为双筋是双曲变形,通过我做的CAE验证,小于8mm的双筋实体筋sim结果与虚拟筋出入比较大,而大于8mm的结果与虚拟筋基本保持一致,分别与autoform和dynaform的工程师交流询问也证实了这一点,提请读者注意。比如我知道下图所示的虚拟筋参数设置,那么可以用autoform4.2以上版本里的Drawbead genetator功能很方便准确的知道虚拟参数所对应的实体形状,然后指导我们用三维软件进行造型。

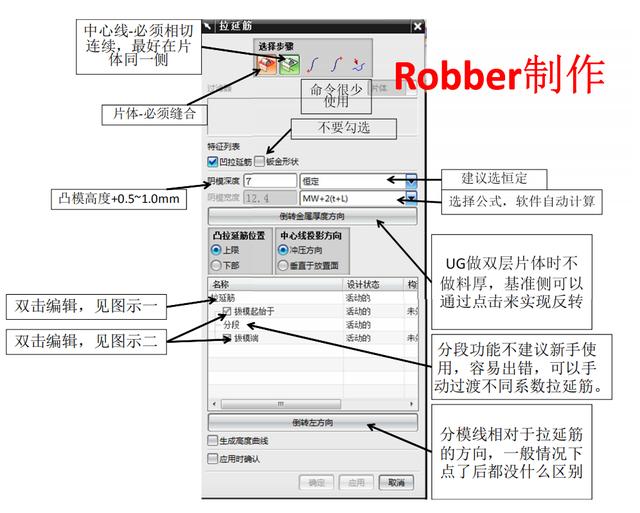

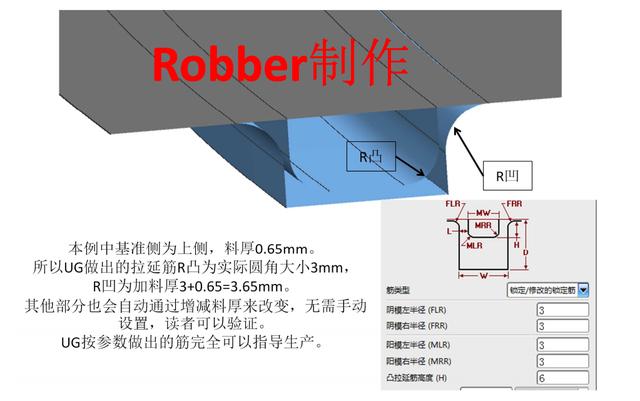

建议用UG5.0以上版本做拉延筋,4.0版本筋功能孱弱,容易出错,且设置参数与autoform对应不是很好

UG做两层筋面时料厚并不会直观表现出来,但是基准侧和基准侧反侧的筋圆角大小会通过加料厚和不加料厚来区分,基准侧反向时可以双击编辑然后倒转金属厚度方向。

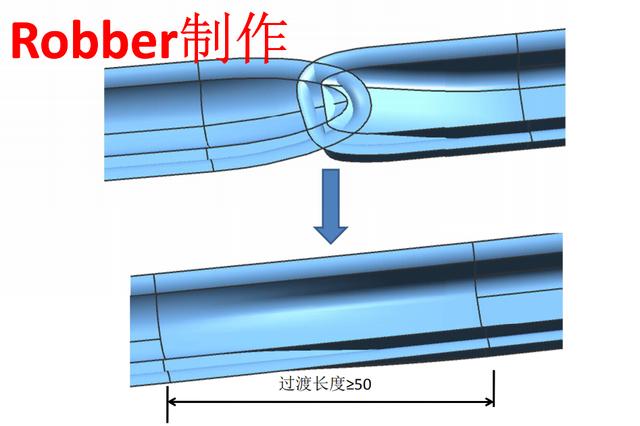

不同系数的筋衔接时可以通过手动过渡的方式实现,如下图

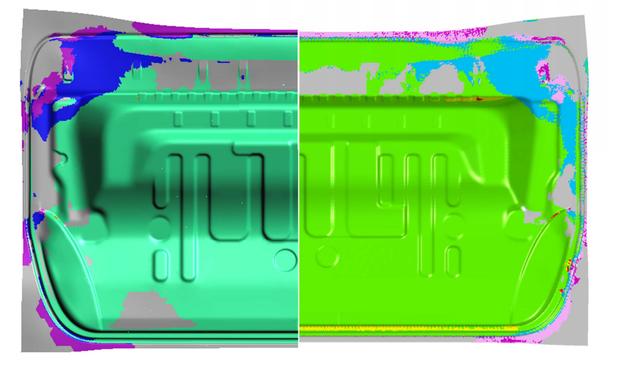

无论autoform还是dynaform都完全符合虚拟筋的sim结果。现场模具调试时基本上第一次就能拉出比较满意的产品,大大减少钳工的工作量。