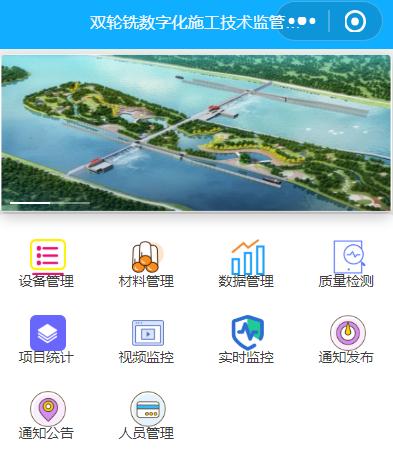

8月20日

国内首台具备自动化制浆

远程监控、数据云端自动采集的

双轮铣槽机数字化控制系统

成功研发完成

并在信江航电西大河项目

正式投入使用

双轮铣槽机数字化施工技术由中交一航局流程与信息化管理部、科学技术部、工程管理中心联合开展研究,信江航电项目部实行全过程试验与测试。

该系统通过升级自动化模块

实现了制浆系统自动化操控

引入精密传感、图像识别

移动端APP等技术“增智增慧”

实现精细监测施工参数

将数据加密传输至云端

将实际施工的数据

自动引入检验批

大幅提高了资料编制效率

和数据准确度

确保可查可溯

科学核算成本

传统一台双轮铣设备施工

需要两名工人在后台

制浆、注浆高负荷操控

一名技术人员全程旁站监管后台

及双轮铣设备施工

一名资料员记录

和编制资料等工作

新研发的双轮铣槽机

数字化施工技术

在软、硬件系统的“双重加持”下

减少了传统人工操作导致的

精度误差和浆量浪费

仅需要一名工人

即可轻松完成后台数字化

参数配置与巡检工作

技术人员“云端”高质量

实时监控数据

现场施工数据自动提取生成表格

减少技术人员和资料员

百分之五十以上工作量

大幅提升工作效率

和现场设备管理水平

由人为操作转变为系统控制

本质上助力了安全和质量的管控

也体现了一航局

坚持“数字化施工技术”发展

为后续类似项目的

数字化施工技术系统研发

提供了借鉴经验

据悉

双轮铣是深基础施工领域内

工法先进、技术复杂程度

和附加值最高的地连墙设备

通过两个铣轮相对相向

旋转铣削地层

并注入气体、固化液

能够形成性能优良的防渗体

具有节能环保优、施工精度高

成墙进度快、墙体功效佳

对周边影响小、适应性强

等显著特点

信江航电西大河项目

防渗墙长达2138米

通过双轮铣设备的引入

较短时间内已完成560米

此次在软硬件的双重升级下

后续施工效率将持续提升

为围堰施工争取出宝贵时间

项目部将根据现场水位情况

适时开启西大河围堰施工

尽早投入到主体工程建设

来源:余干八字嘴航电枢纽工程项目部