(一)、施工准备

1. 已组织相关技术人员仔细阅读图纸,详细了解地质水文情况,对相关技术人员及操作人员进行了技术交底和安全交底。

2. 便道:充分利用红线内纵向便道及地方乡村道路,保证材料、机具的运输。

3.水电:由于采用集中拌和,涵洞施工现场配备一台15KW发电机供电作施工现场抽水及砼振捣之用;在每次浇筑砼前先测试设备、机具运转情况正常方能开始浇注砼。同时,在拌和站备用一台15KW的发电机,以预防现场发电机故障。施工用水采用河水。

4. 原材料:本段涵洞施工用砂、碎石取自自建料场,使用前均已经自检和抽检合格。

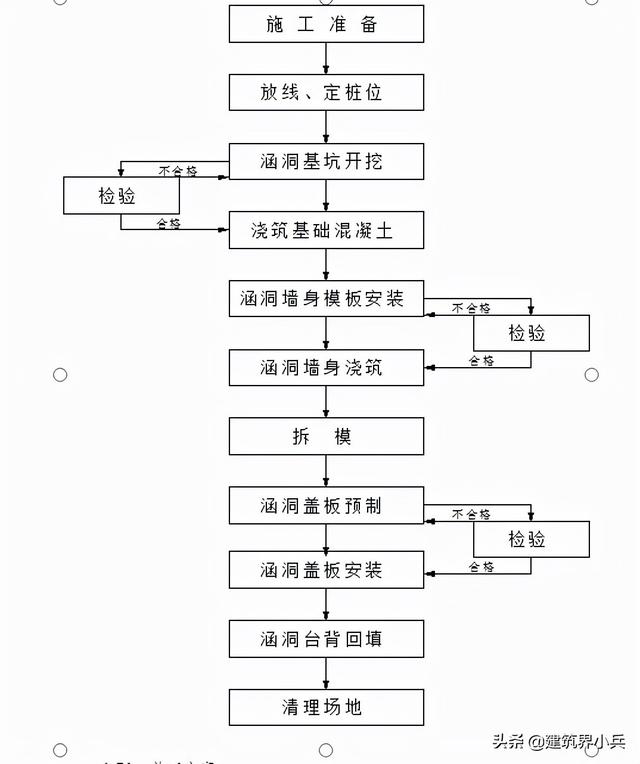

(二)、施工工艺流程(见下图)

施工工艺

(三)、施工方案

1、测量放样

1.1用全站仪测出涵洞基坑四角线,定出涵洞纵、横轴线位置,设置护桩以备检验校核。

1.2 根据测设的进出口高程,检查涵洞进出口设计标高是否能与原水系相符,若不符,立即暂停施工,请监理核查,作变更调顺处理。

1.3用水准仪测出涵洞所在位置的地面标高,根据所测标高及先前所放涵洞轴线定出基坑开挖线。

1.4 在基础、涵台、墙身架模浇注前均先检查涵洞平面位置及标高满足设计要求,确保涵洞的平面位置及标高准确。

2、基坑开挖

2.1开挖前在距涵洞进水口外5米处设置截水沟,根据放出的开挖线进行开挖,并预留不低于30cm的工作面。

土质基础主要用挖掘机进行开挖,铺以人工修整成型;石质坑采用小炮爆破,人工清理、抬运。在距基底20cm,用人工准确修凿至标高。在涵洞基坑出口外侧设置集水井,并在开挖成型的基坑内设排水沟,将水引至集水井排出,保证基底无水,不受水浸泡。

基坑开挖至设计标高马上自检基底承载力,若不能满足设计要求立即通知监理工程师、中心试验室做抽检,并通知业主、设计及监理现场处理。若能满足设计要求,在清除松散土层后通知道监理工程量验基。

2.2模板制作、安装与拆除

在基坑经监理工程验收合格后可以进行模板加设

涵洞基础为C20片石砼、C25砼基础,基础、墙身、台帽均采用组合钢模拼装,并用钢管架支撑。模板安装紧密无缝隙,钢管支撑稳固不移位。模板安装完成后混凝土浇筑前,给内模均匀地涂以专用脱模剂作为脱模剂,以利于模板的拆除。

混凝土浇筑完成后,在混凝土抗压强度达到设计强度的70%时拆除侧模板,以保证混凝土表面及棱角不致因拆模而损坏。模板拆除模板过程中,严禁猛敲猛打和强扭等方法进行脱模。

2.3混凝土浇筑

浇筑所需混凝土采用拌和场集中拌和。砼浇筑采用水平分层连续浇筑,插入式振动棒的移动间距不超过振动器作用半径的1.5倍,插入下层砼深度为5~10cm,每一处振动完成后徐徐提出振动棒,避免振动棒碰撞模板,严防过振与漏振。

2.4砌体施工

2.4.1 砌筑前清除块石表面泥垢、水锈等杂质,必要时用水清洗干净。

2.4.2 砌体采用挤浆法施工。石块与石块之间缝隙用砂浆捣实。

2.4.3 砌筑石块分层平砌,内外搭砌,上下错缝。相邻工作段的砌筑高差不大于1.2m。灰缝宽度控制在10~25mm之间,较大的空隙用碎石填塞。

2.4.4 在砌筑砂浆终凝前,不移动或碰撞已砌筑好的石块,不在砌筑好的墙体上加工石料。如砌体受到碰撞或移动,需将原有砂浆清除干净后重新砌筑。

3、盖板:

3.1本段涵洞的全部采用预制盖板。

3.2支模:底模采钢模,安装固定,模板安装紧密无缝隙,支撑稳固不移位。

3.4钢筋加工及安装:

a、钢筋在进场时应具有出厂质量证明书和试验报告单,并应对进场钢筋按规范规定的频率和数量抽取试样做力学性能试验。对于经试验合格的钢筋须按不同钢种、等级、牌号、规格及生产厂家分类堆放,且标识清楚准确。钢筋堆放应做好支垫和遮盖,以防锈蚀和污染。对不合格的钢筋,应立即清退出场。

b、钢筋在加工和使用前应将表面的油渍、漆皮、鳞锈等杂物清除干净,并在浇筑时保持表面洁净。

c、钢筋加工时须按设计数量、规格分别加工,分类堆放,并做好标识,以防混用。同时应做好支垫和遮盖工作,以保持钢筋表面洁净。

d、钢筋在制作时,其接头连接采用两种形式:对于≤20㎜的钢筋采用双面搭接电弧焊的方法进行,对于>20㎜的纵向主筋接头连接采用滚轧螺纹套管连接。当采用双面搭接电弧焊接时,其焊缝的长度、宽度、厚度应满足规范要求,并在焊接前预先将两钢筋搭接端部折向一侧,使两接合钢筋轴线一致。同时钢筋在焊接前应先进行试焊,经试焊合格后方可正式施焊,焊工必须持证上岗。当采用滚轧螺纹套管连接时,应对螺纹套管、滚轧螺纹钢筋做力学性能试验。钢筋连接时应注意接头要求错开,采用双面搭接电弧焊时,其接头数量不大于钢筋截面积的50%。采用滚轧螺纹套管连接时,其接头数量不大于钢筋截面积的50%。

无论采用何种连接方法,均应对连接接头按规范规定的频率和数量抽取试样做力学性能试验。

e、钢筋按设计要求加工成形,在基座上绑扎,绑扎好后用砂浆垫块支垫好保护层,在模板四周支垫,保证钢筋与模板的位置准确和稳固,保护层厚度不小于3cm。

3.5砼浇筑:浇筑时采用插入式振动器振捣。振捣时要快插慢拔,并掌握好振动的持续时间、间隔距离,振捣至混凝土不再下沉,表面泛桨不冒气泡。且振捣器不得接触钢筋和模板。

3.6养护:砼浇注后要将表面抹平收光,收浆后及时覆盖养护。

3.7拆模:待混凝土强度达到设计强度的70%后,方可脱模,进行涵顶回填。

4、涵台背回填

4.1涵台背回填在在涵洞墙身强度达到设计强度满足设计要求后方可进行。

4.2台背回填采用透水性材料分层进行填筑,本段钢筋砼盖板涵台背回填材料按设计要求采用砂砾石。

4.3台背填筑所用的砂砾石粒径强度均应满足设计要求,每层填筑厚度根据现场试验确定,但松铺厚度不应超过20cm。填筑时用小型机具(打夯机)分层夯实,压实度符合设计要求。

5、其它注意事项

a. 台背填土必须在混凝土达到设计强度85%以上才能进行,并在两个台背同时分层对称夯填;

b. 路基填筑时洞顶覆土厚度小于0.5米时,涵顶及涵两侧填土在两倍孔径范围内必须采用人工方法分层夯实;

c. 当洞顶覆土厚度在0.5~1.0米,涵顶可通过施工车辆,压路机采用静压通行。